АВИАЦИОННЫЙ ТУРБОВИНТОВОЙ ДВИГАТЕЛЬ

руководство по эксплуатации техническому обслуживанию

Аи-24ВТ |

Глава V.

3. ТЕХНОЛОГИЧЕСКИЕ УКАЗАНИЯ ПО УХОДУ ЗА ДВИГАТЕЛЕМ

В настоящем разделе приведен порядок выполнения

наиболее сложных операций технического обслуживания.

3.1. Осмотр и промывка масляного фильтра лобового картера

Масляный фильтр лобового картера установлен снизу с правой стороны лобового картера.

Снятие и промывку фильтра выполнять в следующем порядке:

– расконтрить и отсоединить от сигнализатора засорения маслофильтра штепсельный разъем;

– заглушить штепсельный разъем заглушкой;

– расконтрить и отвернуть болт 1 (см. рис. 15) крепления маслофильтра;

– снять масляный фильтр с двигателя и визуальным осмотром убедиться в целости сеток фильтрующих секций;

– заглушить внутреннюю полость фильтрующих секций специальной заглушкой из одиночного комплекта

двигателя;

– промыть в чистом керосине

или бензине масляный фильтр. Грязь с сеток масляного фильтра удалить волосяной

кистью. Пользоваться ветошью и соскабливать грязь запрещается;

– снять заглушку и установить

фильтр на место в порядке, обратном снятию, заменив ранее стоявшее резиновое

уплотнительное кольцо новым и располагая крышку масляного фильтра перепускным

клапаном вверх. При этом штифт 3 фильтра должен войти в отверстие на

фланце лобового картера.

Затяжку болта производить

ключом 20-569-045 из бортсумки без чрезмерных усилий и дополнительного рычага;

– снять заглушку, подсоединить и законтрить штепсельный разъем сигнализатора засорения маслофильтра.

3.2. Осмотр и промывка топливных фильтров агрегатов НД и АДТ

Для промывки топливных

фильтров агрегатов НД (см. рис. 62, поз. 3) и АДТ (см. рис. 58,

поз. 2) необходимо отвернуть колпачок 1 (рис. 36, 37), вынуть

пружину 2 и пакет фильтра 3.

Не разбирая пакет, промыть

его на ультразвуковой установке.

Установить фильтр на место,

как указано на рис. 36, 37, заменив резиновое уплотнительное кольцо 4 новым.

Примечания: 1. Предприятием-изготовителем агрегатов НД-24 и АДТ-24 устанавливаются в агрегаты

НД-24 топливные фильтры тонкой очистки с магнитным кольцом. В агрегатах АДТ-24

устанавливаются топливные фильтры тонкой очистки без магнитного кольца. Топливные

фильтры НД-24 и АДТ-24 невзаимозаменяемы.

2. В агрегаты НД-24 и

АДТ-24 устанавливаются топливные фильтры 758.089-1 и 758.049-1 со съемным

уплотнительным кольцом H8T.349-1, которое при необходимости

заменяется в эксплуатации. При снятии фильтров 758.089-1 с агрегатов НД-24 или

фильтров 758.049-1 с агрегатов АДТ-24 необходимо следить, чтобы уплотнительное

кольцо H8T.349-1 находилось на снятом фильтре.

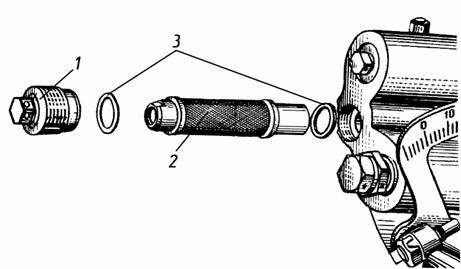

Рис. 36. Топливный фильтр агрегата НД:

1 – колпачок; 2 – пружина; 3 – пакет фильтра;

4 – уплотнительное кольцо

Рис. 37. Топливный фильтр агрегата АДТ:

1 – колпачок; 2 – пружина; 3 – пакет фильтра;

4 – уплотнительное кольцо

После установки фильтров стравить воздух

через шариковый клапан АДТ в следующем порядке:

– включить самолетный подкачивающий насос;

– открыть пожарный кран;

– специальным приспособлением

утопить шарик клапана стравливания воздуха из АДТ и держать его в таком

положении до появления чистой струи топлива (без пузырьков воздуха).

3.3. Осмотр и промывка воздушного фильтра клапанов перепуска воздуха

Для промывки воздушного фильтра 9 (см. рис. 86) необходимо:

– снять фильтрующий элемент воздушного фильтра, как указано в гл. VII, разд. 7;

– не разбирая пакет фильтра,

промыть сетки фильтрующих секций в чистом керосине или бензине и продуть сжатым

воздухом. Следить, чтобы грязь, смываемая с наружных поверхностей, не попадала

во внутренние полости фильтрующих секций;

Примечание. Грязь с фильтрующего элемента удалять волосяной кистью. Пользоваться ветошью и соскабливать грязь запрещается;

– установить фильтрующий элемент воздушного фильтра на место в порядке, обратном снятию.

3.4. Осмотр и промывка фильтра автомата запуска

Фильтр автомата запуска установлен в воздушном редукторе автомата дозировки топлива.

Снятие и промывку фильтра

выполнять в следующем порядке:

– отсоединить от штуцера 3 (рис. 38) трубопровод подвода воздуха к редуктору автомата запуска;

Рис. 38.

Воздушный редуктор автомата запуска агрегата АДТ:

1 – гайка; 2 – шайба; 3 – штуцер подвода воздуха; 4 – крышка; 5 –

уплотнительное кольцо; 6 – корпус редуктора

– отвернуть гайку 1, снять шайбу 2, крышку 4 с пакетом фильтра и уплотнительное кольцо 5;

– не разбирая пакет фильтра,

промыть его в чистом бензине и продуть сжатым воздухом давлением 1,5...2 кгс/см2;

– установить пакет фильтра в

порядке, обратном снятию.

Примечание. При сборке узла следить, чтобы между корпусом редуктора 6 и крышкой 4 пакета фильтра стояло уплотнительное

кольцо 5, а под гайкой 1 стояла шайба 2.

В случае загрязнения воздушного фильтра редуктора автомата запуска снять трубопровод подвода воздуха

к редуктору автомата запуска, промыть его бензином или керосином и продуть

сжатым воздухом.

3.5. Проверка системы автоматического флюгирования лопастей

воздушного

винта по крутящему моменту имитацией отказа двигателя

Проверка проводится в следующем порядке:

– запустить двигатель;

– установить режим работы

двигателя 40 ± 2° по УПРТ;

– переключатель снятия винта

с упора поставить в положение "Винт на упоре";

– остановить двигатель, для

чего переключатель останова двигателя поставить в положение "Останов".

Как только загорится сигнальная лампочка срабатывания датчиков автоматического флюгирования (в

кнопке флюгирования), на 3...4 с поставить переключатель останова двигателя в

рабочее положение и, убедившись в том, что топливо в двигатель не поступает

(определяется по отсутствию увеличения давления топлива перед форсунками и

температуры газов за турбиной), вернуть выключатель останова в положение "Останов".

Двигатель должен остановиться с одновременным вводом лопастей воздушного винта

во флюгерное положение.

Вывести лопасти воздушного

винта из флюгерного положения с одновременной холодной прокруткой.

Запустить двигатель и

проработать на земном малом газе 2…3 мин.

Во избежание оплавления

плавких вставок термостружкосигнализаторов время с момента ввода лопастей

воздушного винта во флюгерное положение до запуска двигателя не должно

превышать 5 мин. При превышении указанного времени необходимо заменить

термостружкосигнализаторы турбины и компрессора.

Во избежание перегрева подшипника турбины время с момента ввода лопастей воздушного винта во

флюгерное положение до запуска двигателя не должно превышать 10 мин.

Примечания:

1. При всех видах флюгирования воздушного винта возможно подтекание масла через лабиринтное

уплотнение подшипника ротора компрессора из-за переполнения маслом лобового

картера. Для предотвращения переполнения двигателя маслом разрешается при

флюгировании на земле прерывать цикл флюгирования кратковременным вытягиванием

кнопки флюгирования после установки лопастей воздушного винта во флюгерное

положение. Прерывать цикл флюгирования разрешается только при нахождении

стоп-крана в положении "Закрыто".

2. В связи с блокировкой

системы запуска двигателя через систему ПРТ перед ложным запуском и холодной

прокруткой включение системы ПРТ обязательно.

3.6. Полное флюгирование и расфлюгирование воздушного винта на неработающем двигателе

Полное флюгирование лопастей винта и его расфлюгирование производится при температуре масла на входе в

двигатель не ниже + 40 °С.

Для ввода лопастей воздушного винта во флюгерное положение необходимо:

– убедиться, что переключать снятия воздушного винта с упора стоит в положении "Винт на упоре";

– нажать на 2...3 с на кнопку флюгирования и отпустить.

Вступает в работу флюгерный насос и лопасти воздушного винта должны войти во флюгерное положение (φ = 92°30' – определяется по контрольным меткам на обтекателе воздушного винта и комле лопасти).

Вывод лопастей воздушного винта из флюгерного положения производится с одновременной холодной прокруткой

следующим образом:

– переключатель снятия винта с упора поставить в положение "Винт снят с упора";

– вытянуть кнопку флюгирования и через 2...3 с начать холодную прокрутку двигателя;

– удерживать (но не более 25 с) кнопку флюгирования в вытянутом положении до перехода лопастей винта на угол φ0;

– отпустить кнопку флюгирования;

– переключатель снятия винта

с упора поставить в положение "Винт на упоре".

Примечание. Для полной откачки масла допускается повторная холодная прокрутка.

3.7. Проверка системы аварийного останова и флюгирования лопастей воздушного винта

Проверка системы аварийного

останова и флюгирования лопастей воздушного винта производится в следующем

порядке:

– на работающем двигателе установить режим 23±2° по УПРТ;

– переключатель снятия винта

с упора поставить в положение "Винт на упоре";

– открыть кран аварийного

останова и флюгирования.

Двигатель должен остановиться с одновременным вводом лопастей винта во флюгерное положение. Флюгирование

происходит неполное, так как в этом случае давление в канале большого шага

создается только насосом регулятора частоты вращения;

– переключатель останова двигателя поставить в положение "Останов";

– закрыть кран аварийного

флюгирования;

– вывести лопасти винта из

флюгерного положения с одновременной холодной прокруткой. Запустить двигатель и

проработать на малом газе 2...3 мин.

Во избежание оплавления плавких

вставок термостружкосигнализаторов время с момента ввода лопастей воздушного

винта во флюгерное положение до запуска двигателя не должно превышать 5 мин.

При превышении указанного времени необходимо заменить термостружкосигнализаторы

турбины и компрессора.

Во избежание перегрева

подшипника турбины время с момента ввода лопастей во флюгерное положение до

запуска двигателя не должно превышать 10 мин.

3.8. Проверка свечей зажигания

Порядок проверки следующий:

– вывернуть из воспламенителей свечи и осмотреть рабочий торец свечей. Выработка электродов свечей

должна быть равномерной. Допускается незначительная равномерная выработка

рабочей поверхности керамического кольцевого изолятора. Не допускается местная

радиальная выработка (выгорание) рабочей поверхности керамического кольцевого

изолятора со следами отложения в месте выработки продуктов неполного сгорания

топлива. В этом случае свечу необходимо заменить новой из запасного комплекта;

– не заворачивая свечи в

воспламенители, подсоединить их к высоковольтным проводам от агрегатов

зажигания, установленных на двигателе; подать на свечи напряжение, включив на

20...25 с выключатель "Запуск в воздухе".

При наличии бесперебойного

искрообразования на обеих свечах система зажигания и свечи пригодны для дальнейшей

эксплуатации.

Примечание. Изменение цвета искры,

локализация ее в одном месте, искро-образование по части или по всей кольцевой

поверхности керамического изолятора не являются признаком брака.

При отсутствии искрообразования или при

наличии перебоев свечу с двигателя нужно снять и проверить от отдельного

(контрольного) агрегата зажигания. Для этого подсоединить свечу к

высоковольтному экранированному проводу от контрольного агрегата зажигания

(длина провода не должна превышать 2,5 м). Агрегат зажигания подсоединить к отдельной аккумуляторной батарее или к аэродромному источнику питания типа АПА

(с наличием параллельно включенной аккумуляторной батареи) с напряжением

питания 24...28 В.

ПРЕДУПРЕЖДЕНИЕ. Категорически

запрещается менять полярность подвода питания к ШР и не допускается работа

агрегата зажигания на "открытую" цепь.

Одним включением продолжительностью 40 с проверить бесперебойность искрообразования. При визуальном

наблюдении перебоев в искрообразовании не должно быть.

При отсутствии искрообразования или наличии перебоев свечу заменить новой из запасного

комплекта. При наличии на свече бесперебойного искрообразования устранить

дефект в системе зажигания.

При

необходимости агрегат зажигания, установленный на двигателе, заменить новым.

Примечание. При установке в воспламенитель

необходимо затягивать свечу тарированным ключом с головкой моментом 5…6,0 кгс · м.

3.9. Осмотр и промывка масляного фильтра в трубопроводе подвода масла на смазку заднего подшипника компрессора и подшипника турбины

Снятие и промывку фильтра выполнять в следующем порядке:

– расконтрить и отвернуть гайку 1 (рис. 39), придерживая ключом штуцер 2 от проворачивания;

Рис. 39. Масляный фильтр трубопровода подвода масла для смазкизаднего

подшипника компрессора и подшипника турбины:

1 – гайка; 2 – штуцер; 3 –

уплотнительное кольцо; 4 – фильтр; 5 – переходник; 6 – уплотнительное

кольцо

–

отвернуть штуцер 2, придерживая ключом переходник 5 от проворачивания,

снять уплотнительное кольцо 3;

– вынуть масляный фильтр 4 и промыть его в чистом керосине или бензине.

Примечания:

1. Вынимать масляный фильтр разрешается крючком с тупым носком.

2.

Промывать масляный фильтр следует волосяной кистью. Применять ветошь для

промывки фильтра запрещается;

– установить

масляный фильтр в гнездо

переходника 5 сетчатым донышком наружу;

– поставить на переходник 5 новое уплотнительное кольцо 3 и завернуть штуцер 2;

– навернуть на штуцер 2 гайку 1 и затянуть ее, придерживая штуцер от проворачивания ключом; законтрить

гайку 1 контровочной проволокой.

3.10. Осмотр и промывка дроссельных пакетов В и Г гидрозамедлителя

АДТ

Для осмотра и промывки дроссельных пакетов гидрозамедлителя АДТ необходимо:

– расконтрить и отвернуть пробку 1 (рис. 40, 41);

– завернуть болт с резьбой

М6×1 в резьбовое отверстие дроссельного пакета;

– снять дроссель 2 и

промыть его в чистом керосине или бензине;

– поставить с обеих сторон

новые резиновые уплотнительные кольца 3 на дроссель;

– установить дроссель в

колодец АДТ;

– завернуть пробку и

законтрить ее проволокой.

Примечания:

1. Снятие и установку дроссельных пакетов гидрозамедлителя производить последовательно, чтобы не перепутать их, так как они имеют различную проливку.

2. В агрегатах АДТ

устанавливаются дроссельные пакеты с канавками под уплотнительные резиновые

кольца (рис. 42). Новые кольца отличаются от колец, устанавливаемых на

дроссельные пакеты без канавок, по сечению и внутреннему диаметру. Дроссельные

пакеты с канавками и без канавок взаимозаменяемы при условии установки колец,

предназначенных только для данного пакета.

Рис. 40. Дроссель В:

1 – пробка; 2 – дроссель; 3 – уплотнительные кольца

Рис. 41. Дроссель Г:

1 – пробка; 2 – дроссель; 3 – уплотнительные кольца

ВНИМАНИЕ. Установка новых уплотнительных колец на

дроссельные пакеты без канавок и старых уплотнительных колец на дроссельные

пакеты с канавками запрещается.

3.11. Промывка входного дросселя Б (винт "85") и выходного дросселя А дифференциального клапана АДТ

Для промывки входного дросселя Б необходимо:

– расконтрить и отвернуть пробку 1, придерживая ключом втулку 2 (рис 43);

– вывернуть втулку 2;

– снять дроссель Б и

промыть его в чистом керосине или бензине с помощью волосяной кисточки;

– установить новые резиновые

уплотнительные кольца 4 и 5 на дроссель Б;

– установить дроссель Б в колодец АДТ винтом наружу;

– завернуть втулку 2 от руки до упора, после чего дотянуть ее ключом на 1/3 оборота, надеть резиновое уплотнительное кольцо 5 на пробку 1, завернуть, законтрить их и опломбировать.

Дроссель А по

конструкции аналогичен дроссельному пакету гидрозамедлителя.

– завернуть втулку 2 от руки до упора, после чего дотянуть ее ключом на 1/3 оборота, надеть резиновое уплотнительное кольцо 5 на пробку 1, завернуть, законтрить их и опломбировать.

Дроссель А по

конструкции аналогичен дроссельному пакету гидрозамедлителя.

Для промывки выходного дросселя А необходимо:

– расконтрить и отвернуть пробку;

– снять дроссель А и промыть его в

чистом керосине или бензине с помощью волосяной кисточки;

– установить с обеих

сторон новые резиновые уплотнительные кольца на дроссель А;

– установить дроссель А в колодец

АДТ регулировочным винтом наружу;

– установить резиновое уплотнительное

кольцо на пробку, завернуть и законтрить ее проволокой и опломбировать.

ВНИМАНИЕ. При снятии дросселей

А и Б следить за тем, чтобы резиновые уплотнительные кольца не остались в колодцах АДТ.

3.12. Работы, выполняемые на двигателе в случае ложного срабатывания системы пожаротушения

В качестве огнегасящих составов для

тушения пожара на силовых установках применяются составы "3,5" или "Фреон

114В-2". Длительное пребывание состава "3,5" (более 5 ч)

или состава "Фреон 114В-2" (более 120 ч) во внутренних полостях

двигателя вызывает нарушение покрытий и коррозию деталей и узлов двигателя.

Поэтому в случае разрядки противопожарных баллонов при отсутствии пожара на

силовых установках и попадания огнегасящих составов "3,5" или "Фреон

114В-2" в полость лобового картера и масляную полость подшипников

компрессора и турбины исправного двигателя последний допускается к дальнейшей

эксплуатации при условии выполнения следующих работ:

Рис. 42. Дроссельный пакет:

1 – дроссельный пакет;

2 – резиновое уплотнительное кольцо

Рис. 43. Дроссель Б (винт "85"):

1 – пробка;

2 – втулка;

3 – дроссель;

4, 5 – уплотнительные кольца

1. Случай разрядки баллонов с огнегасящим составом "3,5".

Не позже чем через 5 ч после попадания состава необходимо слить масло из двигателя, маслорадиатора и

маслобака.

Не позже чем через 48 ч после

срабатывания системы пожаротушения необходимо:

а) заменить диафрагмы в

самолетной системе пожаротушения;

б) отсоединить трубопровод от

самолетной системы пожаротушения;

в) снять трубопровод подвода

огнегасящего состава в полость подшипника компрессора и турбины, промыть его

чистым бензином или керосином;

г) установить трубопровод на

двигатель;

д) подсоединить и законтрить

трубопровод самолетной системы;

е) заполнить маслосистему

свежим маслом, подогретым до 50...70 °С;

ж) запустить двигатель и

проработать 5...7 мин с трехкратным перемещением рычага управления двигателем

от режима малого газа до номинального режима;

з) остановить двигатель и

слить масло из двигателя, маслорадиатора и маслобака;

и) заполнить маслосистему

свежим маслом;

к) запустить двигатель,

проработать 5...7 мин, как указано в подпункте "ж" и остановить его.

2. Случай разрядки

баллонов с составом "Фреон 114В-2".

Не позже чем через 120 ч

после попадания состава необходимо слить масло из двигателя, маслорадиатора и

маслобака и выполнить работы, перечисленные в подпунктах "а", "б",

"в", "г", "д", "е", "ж"

п. 1.

3. В отдельных случаях при

отсутствии условий для замены маслосмеси (выполнение рейса, отсутствие маслосмеси и

др.) на двигателе необходимо выполнить следующие работы:

а) в течение 5 ч после

ложного срабатывания системы пожаротушения с огнегасящим составом "3,5"

(для состава "Фреон 114В-2" в течение 120 ч) заменить диафрагмы в

самолетной системе пожаротушения;

б) запустить двигатель и

произвести полное опробование двигателя в соответствии с графиком.

После выполнения указанных

работ разрешается эксплуатация двигателя для полета в аэропорт базирования

(независимо от количества посадок и времени пребывания в других аэропортах).

При этом наработка двигателя после выполнения работ, указанных в подпунктах "а"

и "б" п. 3, до возвращения в аэропорт базирования не должна превышать

20 ч.

После прибытия в аэропорт базирования необходимо выполнить работы, предусмотренные п. 1 или 2, в

зависимости от применяемого огнегасящего состава.

3.13. Работы по проверке состояния крепления корпуса компрессора к лобовому картеру

Проверку затяжки гаек производить шарнирным ключом 24-569-270 в следующем порядке:

– каждую гайку отвернуть ключом примерно на 0,5 оборота и затянуть ее ключом до "упора", который определяется по возрастанию усилия сопротивления на ключ при соприкосновении гайки с фланцем корпуса компрессора;

– дотянуть гайку на 0,4...0,5 грани, что соответствует моменту затяжки 0,9...1,1 кгс × м.

Примечания: 1. Для улучшения доступа к гайкам разрешается снимать с места крепления хомут электрожгута, расположенный с левой (по полету) стороны двигателя около трубопровода подвода воздуха на обогрев ВНА, а также использовать для затяжки гаек в доступных местах открытый ключ s = 12×14.

2. При снятых стартере-генераторе и генераторе

переменного тока затяжку гаек возможно производить ключами бортового

инструмента 24-69-041 или 20-569-080 с головкой 24-69-102 и воротком 20-569-081

без применения дополнительного рычага.

3.14. Осмотр и промывка термостружкосигнализаторов и маслофильтров задних опор ротора двигателя

Для

удобства выполнения работ снять дренажный трубопровод бачка маслосистемы

силовой установки. Снятие и промывку каждого ТСС и маслофильтра необходимо

производить следующим образом:

Рис. 44. Корпус с маслофильтрами и термостружкосигнализаорами:

1 – корпус масляных фильтров;

2 – фланец

масляных фильтров;

3 – корпус с термостружкосигнализаторами;

4 – болты;

5, 6 – прокладки;

7 – масляный фильтр;

8 – стопорное кольцо.

а) отсоединить штепсельный разъем термостружкосигнализатора;

б) снять контровочную проволоку и вывернуть два болта 4 (рис. 44):

ВНИМАНИЕ. Болты 4 со стопорными кольцами 8 являютсясъемником корпуса термостружкосигнализатора, поэтому отворачивать их необходимо в следующей последовательности:

– ослабить затяжку болтов 4; вывернуть их до упора стопорных колец 8 во фланец термостружкосигнализатора (примерно

на три оборота);

– дальнейшее отворачивание болтов производить поочередно, поворачивая каждый болт за один прием не более чем на пол-оборота.

в) вынуть из корпуса маслофильтров 1 термостружкосигнализатор с корпусом и маслофильтр 7 с фланцем 2. Снять прокладки 5 и 6, установленные соответственно между фланцами термостружкосигнализатора и маслофильтра, между корпусом и фланцем маслофильтра;

г) осмотреть и промыть в двухпроцентном

водном растворе препарата МЛ-51, креолине или растворителе марки 645, 646,

647, 648 поверхность магнитов термостружкосигнализатора.

Для приготовления раствора

применяется питьевая, дистиллированная вода или конденсат.

Промывку производить путем

погружения магнитов ТСС в один из указанных растворов, при этом время погружения ТСС должно соответствовать времени, указанному в табл. 3.

Таблица 3

Применяемые

растворы

| Наименование моющего средства |

Время удаления продуктов окисления |

Температура раствора, °С |

| Креолин, ТУ 14-6-81–72 |

Не менее 2 ч |

18…35 |

| Раствор препарата МЛ-51, ТУ 84-228–76 |

5…15 мин |

60…80 |

| Растворитель марки 645, 646, 647, 648, ГОСТ 18188–72 |

Не менее 3 ч |

18…35 |

После промывки ТCCудалить остатки нагара кистью, промыть

его в дистиллированной воде или конденсате. Разрешается промывку производить

питьевой водой с добавкой 0,5 г хромпика (калиевый, ГОСТ 2652– 78Е, или натриевый,

ГОСТ 2651–78Е) на литр воды.

После промывки магниты

протереть насухо салфеткой.

ВНИМАНИЕ. При промывке ТСС не допускать попадания моющего раствора в штепсельный разъем термостружкосигнализатора. Допускается промывка масляных фильтров откачки масла от подшипника турбины и заднего подшипника компрессора в указанных растворах.

Перед установкой ТСС

необходимо подсоединить к нему штепсельный разъем и, замкнув проводником магниты,

проверить, загорается ли табло системы термостружкосигнализации. При

исправной системе во время замыкания магнитов табло должно загораться. После установки ТСС на двигатель, поочередно замыкая контакты ответных частей

ШР термостружкосигнализаторов (проводов электроколлектора), проверить по

загоранию табло исправность электроцепи.

д) установить фильтр и

термостружкосигнализатор в корпус маслофильтров в порядке, обратном снятию, при

этом установить новые прокладки 5 и 6.

ВНИМАНИЕ. Термостружкосигнализатор, на корпусе которого указана буква "Т", установить в отверстие корпуса маслофильтров, расположенное со cтoрoны турбины, а с буквой "К" – в отверстие, расположенное со стороны компрессора.

На торце фланца корпуса каждого ТСС имеется прилив, не дающий возможности установить его не в свое гнездо (приливы на

установленном ТСС обращены к штуцерам).

|