АВИАЦИОННЫЙ ТУРБОВИНТОВОЙ ДВИГАТЕЛЬ

руководство по эксплуатации техническому обслуживанию

Аи-24ВТ |

Глава VII.

ЗАМЕНА АГРЕГАТОВ И УЗЛОВ ДВИГАТЕЛЯ

Если в процессе эксплуатации двигателя появились

неисправности агрегатов или узлов, устранить (отрегулировать) которые на месте

не представляется возможным, необходимо эти агрегаты или узлы заменить.

В условиях эксплуатации без снятия двигателя с

самолета можно заменять следующие узлы и агрегаты.

№

п/п |

Наименование |

Кол.

шт |

|

№

п/п |

Наименование |

Кол.

шт |

| 1 |

Маслонасос измерителя крутящего момента |

1 |

|

15 |

Датчик автоматического флюгирования по крутящему моменту |

1 |

| 2 |

Центробежный суфлер |

1 |

|

16 |

Электромагнитный клапан проверки срабатывания датчика флюгирования по отрицательной тяге |

1 |

| 3 |

Воздухоотделитель |

1 |

|

17 |

Редукционный клапан в командном канале системы флюгирования по отрицательной тяге |

1 |

| 4 |

Маслоагрегат |

1 |

|

18 |

Редуктор |

1 |

| 6 |

Клапан перепуска воздуха из компрессора |

4 |

|

19 |

Электроколлектор |

1 |

| 7 |

Воздушный фильтр |

1 |

|

20 |

Стартер-генератор |

1 |

| 8 |

Основной топливный насос (насос-датчик) |

1 |

|

21 |

Генератор переменного тока |

1 |

| 9 |

Автомат дозировки топлива |

1 |

|

22 |

Гидронасос |

1 |

| 10 |

Топливный подкачивающий насос |

1 |

|

23 |

Выключатель стартера-генератора |

1 |

| 11 |

Рабочая топливная форсунка |

8 |

|

24 |

Агрегат зажигания |

2 |

| 12 |

Воспламенитель и свеча |

2 |

|

25 |

Блок стабилизации |

1 |

| 13 |

Электромагнитный клапан пускового топлива |

1 |

|

26 |

Усилитель регулятора температуры |

1 |

| 14 |

Регулятор частоты вращения |

1 |

|

27 |

Датчик высотной коррекции |

1 |

Продолжение таблицы

№

п/п |

Наименование |

Кол.

шт |

|

№

п/п |

Наименование |

Кол.

шт |

| 28 |

Термопары |

12 |

|

37 |

Реактивное сопло |

1 |

| 29 |

Усилитель корректора частоты вращения |

1 |

|

38 |

Термостружкосигнализаторы |

2 |

| 30 |

Датчики указателя и корректора частоты вращения |

2 |

|

39 |

Масляный фильтр лобового картера и сигнализатор |

2 |

| 31 |

Сигнализатор обледенения |

1 |

|

40 |

Трубопроводы двигателя |

|

| 32 |

Клапан перепуска воздуха на обогрев ВНА с электромеханизмом |

1 |

|

41 |

Манжеты клапана перепуска воздуха из компрессора |

4 |

| 33 |

Влагоотстойник |

1 |

|

42 |

Резиновые уплотнительные кольца трубопроводов откачки масла из полостей корпуса камеры сгорания |

4 |

| 34 |

Датчик сигнализации пожара |

2 |

|

43 |

Магнитная пробка (см. раздел 3 гл. V) |

1 |

| 35 |

Предельно предохранительная муфта привода СТГ |

1 |

|

44 |

Масляный фильтр в трубопроводе подвода масла на смазку заднего подшипника компрессора и подшипника турбины (см. раздел 3 гл. V) |

1 |

| 36 |

Приемник полного давления |

1 |

|

45 |

Масляные фильтры в масломагистрали откачки масла от подшипника турбины и заднего подшипника компрессора (см. раздел 3 гл. V) |

2 |

При замене агрегатов соблюдать следующие условия:

1. Все отверстия и фланцы, открываемые

при демонтаже агрегатов и узлов, немедленно закрывать защитными крышками или

заглушками. Запрещается устанавливать резиновые колпачки внутрь штуцеров

и трубопроводов.

2. Если трудно снять агрегат или узел,

разрешается постукивать деревянным молотком по фланцу или ребру жесткости

снимаемого агрегата или узла, который затем отсоединяется от двигателя легким

покачиванием.

Не разрешается пользоваться отверткой или

другими какими-либо острыми предметами для разъединения по плоскости разъема.

3. Агрегаты перед

установкой на двигатель проверить по паспорту и расконсервировать. Снятые агрегаты

законсервировать согласно указаниям, приведенным в их паспортах.

4. При монтаже новых агрегатов и узлов на

двигатель категорически запрещается использовать старые замки, пружинные

шайбы, прокладки и резиновые уплотнительные кольца.

Применять крепежные и контровочные детали

только те, какие предусмотрены спецификацией предприятия-изготовителя

двигателя.

Гайки крепления агрегатов затягивать

равномерно, причем постепенно подтягивать гайки, расположенные диаметрально

противоположно друг другу. Монтажные работы выполнять только инструментом из бортовой

сумки двигателя.

5. Последовательность

операций при установке агрегатов и узлов – обратная последовательности операций

при демонтаже.

6. Фланцы снимаемых узлов и агрегатов тщательно очищать от ранее стоявших прокладок.

Новые прокладки перед

установкой необходимо смазать силоксановой эмалью, за исключением прокладок

воспламенителей и прокладок топливных рабочих форсунок, которые смазываются

уплотнителем ВГО-1.

Перед установкой после

смазки прокладки и фланцы сушить на воздухе:

– при применении силоксановой эмали – в течение 10…15 мин;

– при применении уплотнителя ВГО-1 – в течение 5…10 мин;

7. При отгибке усиков

контровочных замков следить за тем, чтобы оба усика (у замка с двумя

под каждый болт) лежали на одной грани или находились на двух смежных гранях.

Не допускается

расположение какого-либо усика контровочного замка на пересечении двух граней.

Усики контровочного замка должны плотно прилегать к граням.

8. При замене

маслоагрегата предварительно слить масло из маслобака и лобового картера.

9. При замене

топливных агрегатов и трубопроводов закрыть пожарный кран.

10. После замены

топливных и масляных агрегатов произвести ложный запуск двигателя для проверки

на герметичность соединений; при отсутствии течи запустить двигатель и

проверить работу замененных агрегатов.

11. О

выполненных работах произвести соответствующие записи в паспортах агрегатов и в

формуляре двигателя.

Ниже

описываются основные рабочие операции по замене агрегатов и узлов двигателя, а

также работы, которые необходимо произвести для проверки работоспособности

агрегатов и узлов.

Примечание. После замены топливных агрегатов или снятия топливных

трубопроводов необходимо до и после опробования двигателя стравить воздух из

АДТ через клапан стравливания специальным приспособлением, для чего выполнить

следующее: открыть пожарный кран, включить самолетный подкачивающий насос,

специальным приспособлением "утопить" шарик клапана стравливания

воздуха из АДТ и держать в таком положении до появления непрерывной струи

топлива (без пузырьков воздуха), после чего вывернуть приспособление, завернуть

колпачок и законтрить.

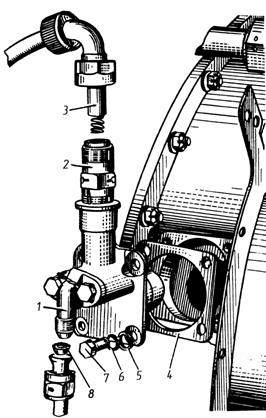

1. ЗАМЕНА МАСЛЯНОГО НАСОСА ИЗМЕРИТЕЛЯ КРУТЯЩЕГО МОМЕНТА

Масляный

насос измерителя крутящего момента (рис. 77) устанавливается на специальном

фланце в нижней части картера редуктора.

Для снятия

маслонасоса необходимо отвернуть четыре гайки 5 крепления масляного

насоса к картеру редуктора, снять пружинные 6 и плоские шайбы 7,

снять маслонасос с двигателя.

Для установки маслонасоса необходимо:

1.

Заменить резиновые уплотнительные кольца 1 на обеих маслоперепускных втулках

и смазать их моторным маслом.

2.

Поставить новую паронитовую прокладку 2, смазанную силоксановой эмалью.

3.

Установить на рессору привода МИКМ шлицевую втулку 3.

Рис. 77. Масляный

насос ИКМ:

1 – кольцо уплотнительное;

2 –

прокладка;

3 – втулка шлицевая;

4 – маслонасос;

5 – гайка;

6

– шайба пружинная;

7 – шайба плоская

Примечания:

- Предприятие-изготовитель на двигатели устанавливает масляные насосы ИКМ

с манжетным уплотнителем приводной рессоры. Насос ИКМ с манжетным уплотнением

приводной рессоры взаимозаменяем с насосом без манжетного уплотнения при

условии замены шлицевой втулки новой, имеющей с одной стороны большую фаску.

При замене масляных насосов ИКМ необходимо убедиться, что в проточке шлицевой

втулки установлено стопорное кольцо. Шлицевую втулку устанавливать большей

фаской в сторону насоса.2. Во

избежание сдвига стопорного кольца в шлицевой втулке из-за возможного

несовпадения шлицев втулки с впадинами хвостовика привода монтаж насоса производить

от руки до совмещения фланцев насоса и редуктора, после чего затянуть гайки

крепления.

- Установить на шпильки

новый масляный насос и закрепить его в порядке, обратном снятию, предварительно

поставив плоские и новые пружинные шайбы.

- Запустить двигатель,

прогреть масло до температуры 80...90 °С и, перемещая рычаг управления двигателя

от режима малого газа до взлетного режима, проверить работу масляного насоса

ИКМ.

Контроль производить по

показаниям давления масла в ИКМ.

После останова двигателя

убедиться, что нет подтеков масла по местам монтажа.

2. ЗАМЕНА ЦЕНТРОБЕЖНОГО СУФЛЕРА

Центробежный суфлер

устанавливается в верхней части лобового картера и крепится к нему с помощью

шпилек.

Для снятия суфлера

необходимо:

1. Отсоединить подводящий и

отводящий воздушные трубопроводы 1 и 10 (рис. 78) от фланцев

суфлера.

2. Отвернуть восемь гаек

крепления суфлера и снять шайбы.

3. Снять суфлер с двигателя.

Переходник 11 вместе с

рессорой 8 должен оставаться на фланце лобового картера.

Для установки суфлера

необходимо:

1. Установить на фланец

крепления суфлера новую паронитовую прокладку 9, смазанную силоксановой

эмалью.

2. Установить на фланец новый

суфлер и закрепить его в порядке, обратном снятию, предварительно установив

плоские шайбы 6 и новые пружинные шайбы 5.

3.

Установить на фланец крепления трубопроводов новые паронитовые прокладки 2 и 7, смазанные силоксановой эмалью.

Рис. 78. Центробежный суфлер:

1, 10 – трубопроводы;

2 – прокладка;

3

– центробежный суфлер;

4 – гайка;

5 – шайба пружинная;

6 – шайба плоская;

7 – прокладка;

8 – валик

приводной;

9 – прокладка;

11 – переходник

4. Подсоединить и закрепить

трубопроводы 1 и 10.

5. Запустить двигатель и,

прогрев масло до температуры 80...90 °С, остановить двигатель.

После останова двигателя

убедиться, что нет подтеков масла по местам монтажа.

3. ЗАМЕНА ВОЗДУХООТДЕЛИТЕЛЯ

Воздухоотделитель установлен

слева на лобовом картере.

Для замены воздухоотделителя

необходимо:

1. Слить масло из лобового

картера.

2. Отсоединить от воздухоотделителя

трубопровод отвода воздуха в маслобак и дюрит отвода масла к маслорадиатору.

3. Отвернуть шесть гаек

крепления воздухоотделителя и снять его с двигателя.

4. Снять с двигателя маслоагрегат, как указано в разд. 4 настоящей главы.

5. Снять со снятого воздухоотделителя коническую шестерню 1

(рис. 79), регулировочное кольцо 2 и штуцер 8 отвода воздуха в маслобак.

Для отворачивания гайки 3 крепления конической шестерни использовать ключи

У6350-3118, насадок У6350-5495 и приспособление У6350-5564.

6. Тщательно осмотреть шестерню и регулировочное кольцо для выявления повреждений

и выработки.

7. Приот сутствии дефектов поставить снятое регулировочное кольцо, шестерню и новую

шайбу 4 на вновь устанавливаемый воздухоотделитель, затянуть их гайкой 3

(момент затяжки 5-0,5 кгс∙м).

Указанную

операцию произвести три раза для удаления зазоров. Контровочную шайбу не

загибать.

Примечание. При наличии повреждений

на шестерне и регулировочном кольце поврежденные детали заменить новыми, при

этом регулировочное кольцо заменяется кольцом той же градации.

8. Проверить легкость вращения собранного воздухоотделителя.

9. Поставить на шпильки крепления воздухоотделителя новую паронитовую прокладку 9 и

закрепить воздухоотделитель гайками, подложив под них плоские и новые пружинные

шайбы.

10. Установить приспособление

У6368-2284 на воздухоотделитель и замерить зазор между зубьями шестерен в

7...8 положениях, проворачивая турбину перед каждым замером на 1/4 оборота

по ходу вращения. Зазор должен быть в пределах 0,16...0,26 мм.

При замере зазора

зафиксировать шестерню-валик 5 от проворачивания, прижав ее к опорному

фланцу через полость слива масла в маслоагрегате.

Рис. 79. Воздухоотделитель:

1 – шестерня;

2 – регулировочное

кольцо;

3 – гайка;

4 – контровочная шайба;

5 –

шестерня-валик;

6 и 7 – уплотнительные кольца;

8 – штуцер отвода воздуха в маслобак;

9 – прокладка

Примечание. Державку У6368-1116 с

индикатором закрепить на левой шпильке крепления крышки коробки приводов.

Зазор 0,16...0,26 мм

устанавливается подбором регулировочных колец (шесть градаций) и паронитовых

прокладок под фланец крепления воздухоотделителя.

11. Снять воздухоотделитель.

Нанести тонкий слой цинковых белил на зубья шестерни-валика 5 привода

воздухоотделителя.

12. Установить

воздухоотделитель на двигатель и закрепить его, подложив под фланец паронитовую

прокладку, с помощью которой производился замер зазора в зубьях. Провернуть

ротор двигателя на 8...10 оборотов по ходу вращения. При этом для получения

лучшего отпечатка притормаживать крыльчатку воздухоотделителя рукой за приспособление

У6368-2284.

13. Снять воздухоотделитель с

двигателя.

14. Проверить характер

зацепления зубьев шестерен по отпечатку краски на шестерне воздухоотделителя

Элементы зацепления

конических шестерен при проверке на краску имеют следующие обозначения (рис.

80): К – длина отпечатка краски; С – отрыв краски у головки

зуба.

Рис. 80. Проверка

зацепления зубьев шестерен

Нормальным считается

отпечаток, приведенный на рис. 80, где С = 0…0,5 мм и К =

2...5 мм с усилением у узкого конца зуба. На 4...5 зубьях шестерни допускается

увеличение длины отпечатка краски К до 7 мм.

Допускается продольный

отпечаток с разрывом краски в средней части зуба, если длина разрыва К1

не превышает 0,2 К.

Допускается продольный

отпечаток краски с разрывом краски со стороны узкого конца зуба, если длина

разрыва К2 не превышает 0,2 К.

Шестерни, не имеющие отрыва

краски у головки зуба, должны иметь одинаковые отпечатки у обеих сопрягаемых

шестерен без усиления у головки зуба.

Характер

отпечатка устанавливается подбором регулировочных колец 2 (см. рис. 79), при этом зазор в зубьях должен быть в

пределах 0,16...0,26 мм.

Если

отпечаток краски на зубьях шестерни воздухоотделителя расположен узко у

основания зуба, то перемещение отпечатка к головке зуба производится смещением

шестерни к воздухоотделителю, т. е. установкой регулировочного кольца меньшей

градации (толщины). При этом зазор в шестернях увеличивается.

Если

отпечаток краски на зубьях получается без отрыва (С = 0), необходимо

поставить регулировочное кольцо большей градации (большей толщины). При этом

зазор в шестернях уменьшается. Если невозможно подобрать зазор 0,16...0, 26 мм и нормальный отпечаток по краске путем замены регулировочных колец и прокладки, подобрать другую шестерню воздухоотделителя.

15. Отвернуть гайку с валика воздухоотделителя и снять шестерню.

16. Удалить

белила с шестерен салфеткой, смоченной в бензине.

17.

Поставить на валик ВО регулировочное кольцо 2 (см. рис. 79) , шестерню 1,

контровочную шайбу 4 и навернуть гайку 3, предварительно

смазав резьбу техническим жиром.

Закрепить

ВО в приспособлении У6350-5564, затянуть гайку тарированным ключом У6350-3118

(момент затяжки 5–0,5 кгс∙м) и законтрить шайбой 4. Усик

замка должен находиться в пазу гайки и не иметь трещин.

Примечание. При затяжке гайки не допускать проворачивания контровочной шайбы относительно

шестерни, для чего перед зятяжкой нанести чертилкой риски взаимного

расположения на шестерне и шайбе. В случае проворачивания шайбы отвернуть гайку

и заменить шайбу.

18. Надеть на корпус воздухоотделителя новые резиновые уплотнительные

кольца 6 и 7, установить на шпильки

крепления воздухоотделителя прокладку, с которой производится замер зазора и

подбор шестерен по краске.

Подшипник и

шестерню воздухоотделителя смазать маслом, на котором эксплуатируется

двигатель.

Проверить

состояние контровки гайки крепления шестерни воздухоотделителя.

Замок

должен быть вдавлен в два паза гайки и не иметь трещин.

19.

Установить воздухоотделитель на двигатель и затянуть гайки крепления, подложив

под них плоские и новые пружинные шайбы.

20.

Проверить наличие зазора между зубьями шестерен, как указано в п. 10 настоящего

раздела.

21. Снять

приспособление У6368-2284 с воздухоотделителя.

22.

Заменить резиновое кольцо на снятом штуцере отвода воздуха в маслобак и

ввернуть его в новый воздухоотделитель.

Законтрить

штуцер с гайкой патрубка контровочной проволокой.

23.

Установить на двигатель маслоагрегат в порядке, обратном снятию, подложив под

фланец крепления новую паронитовую прокладку.

24.

Подсоединить к воздухоотделителю и маслоагрегату все трубопроводы и законтрить

их.

25.

Запустить двигатель, проверить герметичность соединений. Замену воздухоотделителя

производит представитель завода-изготовителя двигателя.

4. ЗАМЕНА МАСЛОАГРЕГАТА

Маслоагрегат

устанавливается на нижней части лобового картера (рис. 81).

Для

снятия маслоагрегата необходимо:

1. Слить масло из маслобака и лобового

картера двигателя.

2. Отсоединить масляные трубопроводы от

маслоагрегата.

3. Отвернуть четырнадцать гаек 8

крепления маслоагрегата, снять пружинные 7 (рис. 75) и плоские 6

шайбы, снять маслоагрегат с двигателя.

4. Снять с маслоагрегата приводную

рессору 2, для чего расконтрить и отвернуть винты крепления защитной

сетки 5, снять защитную сетку и одно из стопорных колец 4

приводной рессоры.

1. На фланец крепления маслоагрегата

поставить паронитовую прокладку 3, смазанную силоксановой эмалью.

2. Переставить патрубок подвода масла к подпитывающей секции со снятого

маслоагрегата на вновь устанавливаемый маслоагрегат.

3. Снять с вновь

устанавливаемого маслоагрегата защитную сетку 5, вставить в маслоагрегат

приводную рессору 2, убедившись, что на рессоре стоит стопорное кольцо,

установить на место защитную сетку и установить второе стопорное кольцо на приводную

рессору.

4. Установить

маслоагрегат на шпильки фланца лобового картера, закрепить его, предварительно

поставив новые пружинные и плоские шайбы, и подсоединить трубопроводы

5.

После замены маслоагрегата необходимо проверить его работу на работающем

двигателе на всех режимах

Рис. 81. Маслоагрегат:

1 – маслоагрегат; 2 – рессора;

3 – прокладка; 4 – стопорные кольца; 5 – защитная сетка;

6 – шайба плоская; 7 – шайба пружинная; 8

– гайка

5. ЗАМЕНА МАНЖЕТ

В случае

течи масла через уплотнения приводов стартера-генератора, генератора

переменного тока и датчика указателя или корректора частоты вращения необходимо

заменить манжеты.

Дли замены манжеты привода стартера-генератора необходимо:

1. Снять стартер-генератор согласно разд. 20 настоящей главы.

2. Расконтрить пластинчатые замки (рис. 82) и отвернуть восемь винтов 6

крепления корпуса манжеты. Ввернуть в резьбовые отверстия два винта с резьбой

М6×1, выпрессовать и снять корпус 7 манжеты.

3. Выпрессовать манжеты 8 из корпуса 7 манжеты.

4. Тщательно проверить поверхности полумуфты 9 и рабочую кромку устанавливаемой

манжеты. Не допускаются продольные риски, раковины и другие дефекты.

Рис. 82. Привод стартера-генератора:

1 – прокладка;

2 – замок пластинчатый;

3 – гайка;

4 – прокладка;

5 – замок пластинчатый;

6 – винт;

7 – корпус манжеты;

8 – манжета;

9 – полумуфта;

10 – кольцо стопорное;

11 – полумуфта;

12 – кольцо резиновое уплотнительное

Рис. 83. Привод генератора переменного тока:

1 – корпус манжеты;

2 – манжета;

3 – винт;

4 – замок пластинчатый;

5 – прокладка

5. Удалить

нагар с поверхности муфты тряпкой, смоченной бензином.

6. Запрессовать

оправкой новую манжету в корпус 7.

Перед

запрессовкой манжеты протереть ее наружную поверхность, а также посадочную

поверхность под манжету в корпусе 7 салфеткой, смоченной в бензине.

Натяг между

манжетой и шейкой ведомой шестерни стартера-генератора должен быть равен

0,8...1,3 мм (для сведения).

7.

Поставить прокладку 4 на переходник.

8.

Установить корпус манжеты на переходник, закрепить его винтами 6, подложив

под них новые пластинчатые замки 5, и законтрить.

9.

Установить стартер-генератор согласно разд. 20 настоящей главы.

10.

Запустить двигатель и убедиться, что нет течи масла.

Для

замены манжеты привода генератора переменного тока необходимо:

1. Снять

генератор переменного тока.

2.

Отвернуть шесть винтов 3 (рис. 83) крепления корпуса манжеты 1,

ввернуть в резьбовые отверстия два винта 3, выпрессовать и снять корпус

манжеты 1.

3.

Выпрессовать манжету 2.

4.

Тщательно проверить состояние поверхности валика и рабочую кромку устанавливаемой

манжеты. Не допускаются продольные риски, раковины, включения на манжете и

другие дефекты.

Запрессовать

оправкой новую манжету 2 в корпус 1. Перед запрессовкой манжеты

протереть ее наружную поверхность, а также посадочную поверхность под манжету в

корпусе салфеткой, смоченной в бензине.

6. Установить

прокладку 5 на корпус манжеты 1, смазанную силоксановой эмалью.

7.

Установить корпус манжеты 1, закрепить его винтами 3, подложив

под них новые пластинчатые замки 4, как указано в разд. 21 настоящей

главы.

8.

Установить генератор переменного тока, как указано в разд. 21 настоящей главы.

9.

Запустить двигатель и убедиться, что нет течи масла.

Для

замены манжеты привода датчика указателя или корректора частоты вращения

необходимо:

1. Снять

датчик указателя или датчик корректора частоты вращения согласно разд. 30

настоящей главы.

2.

Отвернуть гайки 12 (рис. 84) крепления корпуса манжеты и снять корпус

манжет 8 вместе с переходником 1.

3. Снять

паронитовую прокладку 7.

4.

Выпрессовать манжеты 13 и 15 с распорным кольцом 16.

5.

Тщательно осмотреть состояние поверхности валика и рабочие кромки устанавливаемых

манжет. Продольные риски, раковины, включения на манжете и другие дефекты не

допускаются.

6.

Запрессовать оправкой новую манжету 13, поставить кольцо 16,

запрессовать оправкой новую манжету 15. Натяг между манжетой и

шейкой шестерни привода должен быть равен 0,6...1,0 мм (для сведения).

7.

Поставить по шпилькам крепления корпуса манжет новую паронитовую прокладку 7,

смазанную силоксановой эмалью.

8.

Установить корпус манжет 8 с переходником 1 на шпильки. Надеть на

шпильки новые пружинные шайбы 11, навернуть и затянуть гайки 12.

9.

Установить датчик указателя или корректора частоты вращения согласно разд. 30

настоящей главы.

10.

Запустить двигатель и убедиться, что нет течи масла из привода датчика частоты

вращения.

Примечание. Перед запрессовкой манжеты протереть ее наружную

поверхность, а также посадочную поверхность под манжету в корпусе манжет

салфеткой, смоченной в бензине.

Рис. 84. Привод датчика указателя или корректора частоты вращения:

1 – переходник;

2 – болт крепления переходника;

3, 11 –

пружинная шайба; 4, 6 – втулка;

5 – резиновая

втулка;

7 – прокладка;

8 – корпус манжет;

9 –

заглушка;

10, 14 – резиновое

кольцо;

12 – гайка;

13, 15 – манжета;

16 – кольцо

6. ЗАМЕНА КЛАПАНА ПЕРЕПУСКА ВОЗДУХА ИЗ КОМПРЕССОРА

Клапаны перепуска воздуха из

компрессора устанавливаются на корпусе компресссора – по два с правой и левой

стороны двигателя.

Для замены клапана необходимо:

1. Отсоединить трубопровод 1

(рис. 85) подвода воздуха к штуцеру 2 клапана.

2. Отогнуть пластинчатые замки 3,

вывернуть шесть болтов 4 крепления клапана к компрессору и снять его с двигателя.

3.

Очистить фланец корпуса компрессора от остатков уплотнительной прокладки и

установить новую прокладку 5, предварительно смазав ее силоксановой

эмалью.

4. Осмотреть новый клапан (новые клапаны) перепуска воздуха. Убедиться в

отсутствии трещин на фланце и корпусе, в целости сетки, в надежности крепления

клапана к фланцу ресивера.

5. Установить новый клапан, закрепить

его болтами, подложив под головки болтов новые

пластинчатые замки 3. Подсоединить трубопровод подвода воздуха 1

к штуцеру 2 клапана.

6. Работу клапанов перепуска

воздуха проверить при запуске двигателя.

Рис. 85. Клапан перепуска воздуха из компрессора:

1 – трубопровод; 2 – штуцер подвода воздуха; 3 – пластинчатый

замок; 4 – болт; 5 – прокладка

7. ЗАМЕНА ВОЗДУШНОГО ФИЛЬТРА

Воздушный фильтр

устанавливается на корпусе камеры сгорания с левой стороны двигателя.

Для снятия воздушного

фильтра необходимо:

1. Отсоединить от штуцера 1

(рис. 86) трубопровод отвода воздуха на самолетные нужды.

Рис. 86. Воздушный

фильтр:

1 – штуцер; 2 – катушка; 3

– стопорный винт; 4 – штуцер подсоединения трубопровода подвода

воздуха к автомату запуска АДТ и к ВС; 5 – болт; 6 – прокладка; 7

– шайба; 8 – прокладка; 9 – фильтрующий элемент с пружиной; 10

– алюминиевая прокладка; 11 – крышка; 12 – штуцер подсоединения

трубопровода подвода воздуха к насосу-датчику; 13 – отверстие под центрирующий

штифт, 14 – корпус фильтра

2. Отсоединить от штуцера 4

трубопровод подвода воздуха к автомату запуска агрегата автомата дозировки

топлива и к выключателю стартера.

3. Отсоединить от штуцера 12

трубопровод подвода воздуха к насосу-датчику.

4. Расконтрить и отвернуть

штуцер 1.

5. Снять крышку 11

фильтра.

6. Снять фильтрующий элемент 9

с пружиной.

7. Расконтрить и вывернуть

стопорный винт 3.

8. Вывернуть полый болт 5 крепления

фильтра и снять корпус фильтра.

9. Собрать воздушный фильтр в

порядке, обратном снятию.

Для установки воздушного

фильтра необходимо:

1. Разобрать воздушный

фильтр, как указано в предыдущих пп. 4, 5, 6 и 7 настоящего раздела.

2. Установить корпус

воздушного фильтра на корпус камеры сгорания таким образом, чтобы центрирующий

штифт вошел в отверстие 13 на корпусе фильтра.

3. Ввернуть полый болт 5

в корпус камеры сгорания.

Перед заворачиванием болта

убедиться, что под фланцем болта стоит шайба 7, а между

корпусом фильтра и камерой сгорания стоит паронитовая прокладка 6.

4. Ввернуть стопорный винт 3

и законтрить его.

5. Установить фильтрующий

элемент 9 и пружину.

6. Положить в канавку корпуса

фильтра 14 паронитовую прокладку 8.

7. Надеть крышку фильтра 11.

8. Положить в выточку крышки

фильтра алюминиевую прокладку 10.

9. Навернуть и затянуть

штуцер 1.

10. Подсоединить трубопроводы

и законтрить.

8. ЗАМЕНА ОСНОВНОГО ТОПЛИВНОГО НАСОСА (НАСОСА-ДАТЧИКА)

Насос-датчик (рис. 86а) устанавливается

в нижней части двигателя на коробке приводов.

Рис. 86а. Основной топливный насос (насос-датчик):

1 – насос-датчик;

2 – уплотнительное кольцо

3 – хомут;

4 –

пластинчатый замок;

5 – болт

Для замены насоса необходимо:

1. Отсоединить топливные и воздушные трубопроводы от насоса-датчика.

2. Расконтрить и отвернуть

гайку ленточного хомута крепления половин хомута. Снять агрегат с двигателя.

Снять резиновое уплотнительное кольцо.

3. Перед установкой агрегата поставить новое резиновое уплотнительное

кольцо.

4.

Установить колодки крепления агрегата на фланцы крепления клеймом номера

комплекта в сторону реактивного сопла.

5.

Закрепить колодки ленточным хомутом, выдержав в стыках колодок равномерный

зазор. Соединение стыков колодок не допускается.

6. Затянуть

гайку ленточного хомута тарированным ключом (момент 0,4...0,5 кгс∙м) и

законтрить.

Для замены насоса-датчика, имеющего двухзвенный хомут с болтовым креплением,

необходимо:

1.

Расконтрить замки и вывернуть два болта крепления половин хомута. Снять агрегат

с двигателя, снять резиновое уплотнительное кольцо.

2. Перед

установкой агрегата надеть новое резиновое уплотнительное кольцо.

3.

Установить агрегат, поставив под болты крепления новые замки, и закрепить агрегат

на двигателе, выдержав в стыках половин хомута равномерный зазор. Соединение

стыков колодок не допускается.

4.

Подсоединить все ранее отсоединенные трубопроводы.

При

установке насоса-датчика на двигатель следить, чтобы направляющий штифт на

фланце насоса совпал с отверстием на переходнике коробки приводов.

Примечания:

- Для устранения несоосности между трубопроводами и штуцерами допускается поворот штуцеров, для чего

необходимо расконтрить контргайку, отвернуть ее, повернуть штуцер на необходимый

угол, затянуть и законтрить контргайку.

- 2. Насосы-датчики выпускаются без узла автоматического

флюгирования по максимальной частоте вращения, в связи с чем на двигателях

аннулирован электрошланг с ответной частью ШР в электроколлекторе. При

установке на двигатель агрегата НД с аннулированным узлом флюгирования по

максимальной частоте вращения вместо агрегата с узлом флюгирования по

максимальной частоте вращения необходимо обернуть ШР электрошланга подвода

питания к датчику по максимальной

частоте вращения полиэтиленовой пленкой, обмотать нитками "маккей" и

прикрепить электрошланг к нижнему подкосу передней подвески двигателя в месте

крепления электропроводов к датчику РТМС.

Допускается

установка НД с узлом флюгирования по максимальной частоте вращения на двигатель

с аннулированным электрошлангом флюгирования по максимальной частоте вращения.

В этом случае заглушки с ШР узла датчика флюгирования по максимальной частоте

вращения на НД не снимать.

После замены насоса-датчика проверить его работу и при несоответствии TУ подрегулировать:

– закрытие

клапанов перепуска воздуха из компрессора;

– работу

ограничителя максимальной частоты вращения;

– частоту

вращения малого газа;

– приемистость двигателя.

9. ЗАМЕНА АВТОМАТА ДОЗИРОВКИ ТОПЛИВА

Автомат

дозировки топлива устанавливается в нижней части двигателя на корпусе

компрессора.

Для

снятия АДТ с двигателя необходимо:

1.

Отсоединить тягу от рычага управления двигателем.

2.

Отсоединить топливные, масляные и воздушные трубопроводы, а также электропроводку

от автомата дозировки топлива.

3.

Отвернуть гайки крепления АДТ к корпусу компрессора.

4. Снять

АДТ с двигателя.

5. Снять с

АДТ датчик УПРТ.

Для

установки АДТ на двигатель необходимо:

1.

Установить датчик УПРТ на вновь устанавливаемый АДТ.

2.

Установить АДТ на бобышки корпуса компрессора. Под гайки крепления установить

новые резиновые и плоские шайбы.

3.

Подсоединить штепсельные разъемы электропроводки, масляные, топливные и

воздушные трубопроводы.

4.

Подсоединить и отрегулировать тягу рычага управления двигателем.

После

замены автомата дозировки топлива необходимо произвести следующие работы:

1.

Проверить соответствие показаний указателя УПРТ и стрелки на лимбе АДТ как

указано в разделе 1 главы VI. Допустимые

расхождения показания не должно превышать ±1°. Проверку производить через каждые

10° при прямом и обратном ходе.

2.

Проверить и при необходимости подрегулировать:

– процесс запуска;

– частоту вращения ротора двигателя на режиме малого газа;

– расход топлива на земле, как указано в гл. XI;

– расход топлива на режиме αв = 19° по УПРТ, как указано в гл. XI.

– приемистость;

– настройку ограничителя максимального крутящего момента и систему ПРТ;

– системы автоматического и аварийного флюгирования воздушного винта;

– расход топлива в полете, как указано в гл. XI.

10. ЗАМЕНА НАСОСА ПОДКАЧКИ ТОПЛИВА БНК

Насос

подкачки топлива БНК устанавливается в нижней части двигателя на коробке

приводов.

Для

замены подкачивающего насоса необходимо:

1.

Отсоединить топливные трубопроводы (рис. 87).

Рис. 87. Подкачивающий топливный насос БНК:

1 – штуцер отвода пускового топлива;

2 –

патрубок отвода топлива;

3 – потрубок подвода топлива;

4 –

гайка;

5 – шайба пружинная;

6 – шайбаплоская;

7 – прокладка

2. Отвернуть гайки 4 крепления насоса и снять насос с двигателя.

3. На новый

насос подкачки со снятого насоса необходимо установить (если их нет) патрубки

входа, выхода и дренажный штуцер.

4.

Поставить на фланец крепления насоса прокладку 7, смазанную силоксановой

эмалью, и установить насос на двигатель, введя хвостовик валика в шлицы

шестерни привода коробки приводов, закрепить насос гайками, подложив под них

новые пружинные 5 и плоские шайбы 6.

5.

Подсоединить трубопроводы. После замены насоса необходимо проверить его работу

на работающем двигателе на всех рабочих режимах.

11. ЗАМЕНА РАБОЧЕЙ ТОПЛИВНОЙ ФОРСУНКИ

В камере

сгорания двигателя устанавливаются восемь рабочих топливных форсунок одной

группы.

При замене

отдельных форсунок (рис. 88) необходимо ставить форсунки той же группы, к

которой относилась старая форсунка.

Номер группы выбит римскими цифрами ударным клеймом на фланце форсунки.

Рис. 88. Рабочая форсунка

1 –

форсунка;

2 – прокладка;

3 – шайба плоская;

4 –

шайба пружинная;

5 – болт;

6 – трубопровод подвода

топлива;

7 – риска

При замене форсунки необходимо:

1. Снять

трубопровод подвода топлива 6 от коллектора к форсунке.

2.

Отвернуть болты 5 крепления форсунки к корпусу камеры сгорания.

3. Вывести форсунку из втулки завихрителя камеры сгорания и

вынуть ее из гнезда.

4. Установить под фланец новой форсунки новую прокладку 2,

предварительно смазав ее с обеих сторон уплотнителем ВГО-1, и завести кожух

форсунки во втулку завихрителя камеры сгорания до упора.

5. После установки форсунки, не закрепляя ее болтами и перемещая

вдоль оси корпуса форсунки, убедиться, что головка форсунки вошла во втулку завихрителя

камеры сгорания и контрольная риска 7 на корпусе форсунки находится со

стороны реактивного сопла.

6. Закрепить форсунку болтами, предварительно смазав резьбу болтов

графитовой смазкой и подложив под головки болтов плоские 3 и новые пружинные

шайбы 4.

7. Установить трубопровод 6 на место и

затянуть гайку трубопровода на штуцере форсунки (момент 1,6±0,2 кгс · м – для

сведения).

8. Проверить соосность трубопровода со штуцером топливного

коллектора. Допускается несоосность не более 2 мм. При несоосности свыше 2 мм (но не более 7 мм) трубопровод разрешается подгибать.

Примечания:

- Подгибать трубопроводы следует осторожно в месте

большого радиуса изгиба.

- После

подгибки трубопровод должен садиться по месту монтажа свободно, без напряжения.

Подгибать трубопровод можно только один раз.

- Места подгибки

трубопровода тщательно осмотреть, пользуясь лупой с пятикратным увеличением, и

проверить, нет ли трещин.

9. Проверить осевой зазор между развальцовкой трубопровода и штуцером коллектора, который должен быть не более 0,5 мм. Минимальный зазор определяется свободной установкой трубопровода без напряжения.

10.

Навернуть гайку крепления трубопровода на штуцер топливного коллектора и

затянуть ее (момент 1,6±0,1 кгс · м для сведения).

Примечание. Гайка трубопровода должна наворачиваться свободно, усилием руки.

11.

Законтрить контровочной проволокой накидные гайки крепления трубопровода к

коллектору и рабочей форсунке.

12. После

замены рабочей топливной форсунки необходимо произвести ложный запуск двигателя

для проверки герметичности соединений, а затем запустить двигатель и проверить

его работу по режимам.

В формуляре

двигателя записать номер установленной форсунки с указанием порядкового номера

головки, в которую она установлена.

Примечание. Порядок нумерации головок камеры сгорания – по часовой стрелке (смотреть на

двигатель по направлению полета и считать первой – верхнюю правую головку).

ВНИМАНИЕ. При замене комплекта форсунок необходимо замену

их выполнять последовательно. Одновременное снятие всех форсунок не допускается.

12. ЗАМЕНА ВОСПЛАМЕНИТЕЛЯ И СВЕЧИ

Воспламенители

устанавливаются на корпусе камеры сгорания во второй и седьмой головках.

Для

замены воспламенителя необходимо:

1.

Отсоединить электропровод 3 (рис. 89) от запальной свечи.

Рис. 89. Воспламенитель:

1 – пусковая форсунка;

2

– свеча;

3 – электропровод;

4 – прокладка;

5 – шайба

плоская;

6 – шайба пружинная;

7 – болт;

8 – жиклер

2. Отсоединить трубопровод подвода топлива к пусковой форсунке.

3. Отвернуть четыре болта 7 крепления воспламенителя и

снять его с двигателя.

4. Проверить ферронитовую прокладку 4 на фланце; поврежденную

прокладку заменить новой. Прокладку перед установкой смазать уплотнителем

ВГО-1.

5. Установить новый воспламенитель в порядке, обратном снятию; под

головки болтов подложить новые шайбы и смазать резьбу болтов графитовой смазкой.

6. Проверить работу воспламенителя при запуске двигателя.

При необходимости разрешается замена свечи 2 без снятия

воспламенителя.

При установке свечи

необходимо заменить медное уплотнительное кольцо новым, затянуть свечу тарированным

ключом (момент 5–6 кгс·м) и законтрить ее контровочной проволокой.

ВНИМАНИЕ. 1. Для повышения надежности запусков двигателя в

полете, предприятие-изготовитель двигателя при выпуске и ремонте устанавливает модифицированные воспламенители, при этом на штуцер пусковой форсунки левого воспламенителя устанавливается жиклер с диаметром отверстия

0,35 мм. В связи с этим при монтаже и демонтаже модифицированных воспламенителей необходимо следить за наличием

жиклера на штуцере пусковой форсунки левого воспламенителя.

2. На

корпусе воспламенителей имеются отметки "Пр", "Лв" (правый,

левый). При установке воспламенителей необходимо руководствоваться

этими метками.

3. Запрещается

протирать торцовую часть свечи во избежание повреждения электроэрозионного

слоя.

13. ЗАМЕНА ЭЛЕКТРОМАГНИТНОГО КЛАПАНА ПУСКОВОГО ТОПЛИВА

Электромагнитный клапан

пускового топлива устанавливается на корпусе компрессора в нижней его части.

Для замены клапана

необходимо:

1. Отсоединить штепсельный разъем 1 (рис. 90) электропроводки.

2. Отсоединить трубопроводы подвода и отвода топлива.

3. Отвернуть болты 3 крепления электромагнитного клапана к

кронштейну и снять клапан.

4.

Установись клапан в порядке, обратном снятию, и закрепить его. Под гайки и под

головки болтов крепления клапана подложить новые пружинные шайбы.

5.

Проверить работу клапана при запуске двигателя.

Рис. 90. Электромагнитный клапан пускового топлива:

1 – штепсельный разъем; 2 – штуцер подвода

топлива; 3 – болт крепления клапана к кронштейну; 4 –

штуцер отвода топлива к пусковым форсункам; 5 – клапан пускового топлива

14. ЗАМЕНА РЕГУЛЯТОРА ЧАСТОТЫ ВРАЩЕНИЯ

Регулятор частоты вращения

винта устанавливается на фланце лобового картера в верхней части двигателя.

Для замены регулятора

необходимо:

1. Отсоединить штепсельные

разъемы электропроводки.

2. Отсоединить трубопроводы.

3. Отвернуть три верхние

гайки и три нижние колпачковые гайки, после чего отвернуть три гайки-шпильки

крепления регулятора.

4. Снять регулятор с

двигателя вместе с маслоуплотнительными втулками.

5. Установить на фланец

крепления регулятора новую прокладку.

6. Установить на

маслоуплотнительные втулки новые резиновые кольца.

7. Установить регулятор на

шпильки фланца лобового картера и закрепить его.

Под три верхние гайки

предварительно подложить новые пружинные и ранее стоявшие плоские шайбы, под

три колпачковые гайки – новые пластинчатые замки и под гайки-шпильки – ранее

стоявшие плоские шайбы.

8. Подсоединить трубопроводы.

9. Подсоединить штепсельные

разъемы электропроводки.

Примечание. При установке регулятора на

двигатели с отключенной системой автоматического флюгирования по отрицательной

тяге необходимо: снять трубопровод 6 (см.

рис. 68) с устанавливаемого регулятора, переставить его на снимаемый регулятор

и заглушить штуцера подсоединения трубопровода на устанавливаемом регуляторе заглушками со снятого регулятора. Вставку

штепсельного разъема датчика автоматического флюгирования по отрицательной тяге

к ШР на регуляторе не подключать.

10. После замены регулятора на работающем

двигателе проверить:

– равновесную частоту

вращения двигателя и частоту вращения вступления в работу УКО, как указано в

разд. 11 гл. VI;

– приемистость;

– работу систем

автоматического и аварийного флюгирования;

– постановку воздушного винта

на упор и снятие с упора;

– частичное флюгирование;

– на неработающем двигателе

произвести принудительный ввод воздушного винта во флюгерное положение и вывод

из этого положения (одновременно с холодной прокруткой двигателя).

15. ЗАМЕНА ДАТЧИКА АВТОМАТИЧЕСКОГО ФЛЮГИРОВАНИЯ ПО КРУТЯЩЕМУ МОМЕНТУ

Датчик автоматического

флюгирования устанавливается на лобовом картере с правой стороны.

Для замены датчика

необходимо:

1. Отсоединить штепсельный

разъем 1 (рис. 91) электропроводки.

2. Отвернуть гайки крепления

датчика и снять его с двигателя.

3. Установить по шпилькам лобового

картера новую паронитовую прокладку 7, смазанную силоксановой

эмалью, так, чтобы она не перекрывала отверстие слива масла из датчика

автоматического флюгирования.

4. Установить датчик в

порядке, обратном снятию, предварительно установив на центрирующий буртик

фланца крепления датчика новое резиновое кольцо 6.

Под гайки крепления датчика

подложить новые пружинные шайбы.

Рис. 91. Датчик автоматического флюгирования:

1 – штепсельный разъем; 2 – датчик; 3 – гайка; 4 – шайба

пружинная; 5 – шайба плоская; 6 – резиновое кольцо; 7 – прокладка

5. Запустить двигатель и произвести проверку системы автоматического флюгирования

по крутящему моменту имитацией отказа двигателя, как указано в гл. V.

16. ЗАМЕНА ЭЛЕКТРОМАГНИТНОГО КЛАПАНА ПРОВЕРКИ СРАБАТЫВАНИЯ ДАТЧИКА ФЛЮГИРОВАНИЯ

ПО ОТРИЦАТЕЛЬНОЙ ТЯГЕ

Электромагнитный клапан (рис.

92) устанавливается на картере редуктора.

Для замены клапана

необходимо:

1. Отсоединить штепсельный

разъем 5 электропроводки.

2. Отвернуть гайки 6 крепления

и снять клапан с двигателя.

3. Надеть по шпилькам

редуктора новую паронитовую прокладку 1, смазанную силоксановой эмалью,

и установить клапан.

4. Навернуть на шпильки

гайки, предварительно подложив под них новые пластинчатые замки 7, затянуть

гайки и законтрить.

5. Подсоединить штепсельный

разъем.

Рис. 92. Электромагнитный клапан проверки срабатывания датчика

флюгирования по отрицательной тяге:

1 – прокладка;

2, 3 – кольца

уплотнительные;

4 – клапан электромагнитный;

5 – штепсельный

разъем;

6 – гайка;

7 – пластинчатый замок

|